Bahnbau

Planung

Ursprünglich war eine vier- oder sechsspurige Kunststoffbahn geplant, die aus allseits vorhandenem Material und zugekauften Teilen auf ca. 40-45 Meter Streckenlänge gebracht werden sollte. Zur Planung benutzten wir zunächst Slotman.

Nachdem wir Preise für die zusätzlich benötigten Schienenteile eingeholt hatten, erschien uns die immer wieder verworfene Idee einer Holzbahn in neuem Licht.

´´ Selber fräsen möchte ich mir nicht antun!´´. Deswegen machten wir uns zunächst auf die Suche nach einer willigen und billigen Schreinerei, die uns unsere Wunschstrecke, inzwischen auf AutoCad übertragen, in MDF fräsen konnte.

Nachdem positive Rückmeldungen trotz hartnäckiger Nachfragen ausblieben, fassten wir Schulter zuckend den Entschluss selbst zu fräsen.

Nachdem das Layout, Spurabstand und Schlitztiefe festgelegt waren, beschlossen wir, um das von uns aus Kostengründen ausgewählte Kupferband(siehe auch –Elektrik) zu schonen, eine ca. 0,1mm flache T-Nut einzufräsen, damit das Band nicht von driftenden Fahrzeugen abgerissen wird

Holzbau

Die handelsüblichen MDF- Platten aus dem Holzfachhandel haben eine Größe von ca. 2x4 Meter. Als Stärke wählten wir 16mm, weil wir den Slot 8mm tief fräsen wollten.

Auf diese Weise sind die Platten ausreichend stabil, andererseits aber auch noch biegbar genug um Höhenunterschiede zu realisieren, was einerseits durch die klassische

Achterform notwendig ist und zudem den ganzen Track plastischer macht.

Zur Bedarfsermittlung hat unser CAD-Experte die MDF-Platten ´´unter den Streckenplan geschoben´´

Als die Platten geliefert wurden, erwiesen sie sich unwesentlich schwerer als auf dem Papier.

Um uns einen Vergleich zwischen Plan und der Realität zu schaffen, legten wir die Platten zunächst auf Klappböcke und schoben sie mit Hilfe von Maßband und Plan im Raum zurecht

Rohbau mit prov. Abstützung >1>

Anschließend unterbauten wir die Platten mit Holzbalken und –stützen

Um den Spurenverlauf auf das Holz zu übertragen, maßen wir den Anfangs- und Endpunkt je einer Kurve von den Aussenkanten der unbeschnittenen Platten ein, ein Vorteil der Vorplanung auf CAD.

Mit Hilfe unserer Frässchablone, die im weiteren Verlauf noch näher erläutert wird, zeichneten wir jeweils alle sechs Kurvenradien mit dem genauen Bogenmaß mit Bleistift ein. Nachdem sämtliche Kurven eingezeichnet waren,

mussten wir nur noch die passenden Kurvenein- und Ausgänge als gerade miteinander verbinden. Um bei den langen Geraden jeden Versatz zu vermeiden, benutzten wir eine Maurerschlagschnur.

Somit konnten wir den Streckenverlauf auf der Bahn kontrollieren und hätten eventuell nachbessern können.

Jetzt stand dem Fräsen nichts mehr im Weg. Mit Hilfe der Frässchablone, die über den eingezeichneten Kurvenverlauf gelegt , an einer Spur stellvertretend für alle eingemessen und mit Schrauben fixiert wurde, war das Fräsen selbst nur noch eine Gedulds- und Nervenssache. Die Slots frästen wir zunächst auf zwei, später in einem Durchgang auf die Endtiefe von 8mm.

Nachdem sämtliche Kurven gefräst waren, fügten wir die Geraden ein, indem eine Richtlatte parallel zum Spurverlauf auf dem MDF verschraubt wurde.

Zur Kontrolle setzten wir vor jedem Fräsvorgang die Oberfräse in den jeweiligen Kurvenein- und Ausgang, um sicherzustellen, dass der Seitenanschlag der Fräse am Richtscheit anliegt. Dieses etwas aufwendige Verfahren mussten wir für jede Gerade wiederholen, hatten aber die Gewissheit, dass die Kurven exakt miteinander verbunden wurden.

Die T-Nut frästen wir immer gleich mit, um uns ein weiteres Anlegen der Schablonen zu sparen.

Anschließend wurde die Bahn grundiert und lackiert, was im Ergebnis einen sehr gleichmäßigen Farbauftrag ergab. Bei der Auswahl der Farbe legten wir darauf Wert, das sie hell genug war, um ein schwarzes Auto noch zu erkennen, aber auch dunkel genug, damit der Reifenabrieb nicht gleich auffällt.

Elektrik

Nun war es an der Zeit, das Kupferband ins Bett zu legen. Wir haben uns für Kupferband von 3M entschieden, weil hier der Kleber elektrisch leitfähig ist, was eine Reparatur im Falle eines Risses vereinfacht. Leider fanden wir kein Band in einer Breite von 4-5mm.

Das verfügbare 9mm breite Band musste also der Länge nach halbiert werden. Weil sich niemand bereit erklärte, mit Nagelschere oder Teppichbodenmesser loszulegen, wurde ein Spalter entwickelt, der besser funktionierte, als wir es uns erhofft hatten( näheres siehe –Diverses)

Diverses

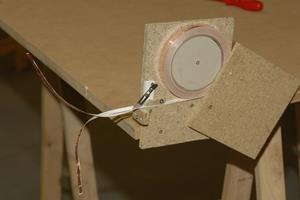

Der Kupferspalter

Dient dazu, unser neun Millimeter breites Kupferband der Länge nach zu halbieren. Die Idee entstammt den allseits bekannten Abrollern für Klebeband mit dem Unterschied, dass das Band an der Gehäuseöffnung auf eine Skalpellklinge trifft und mittig getrennt wird.

Im Lastenheft für dieses Werkzeug stand u.a.

-genaues Teilen eines neun Millimeter breiten Kupferbandes auf der gesamten Länge von16 Metern.

-einfaches Auswechseln der Kupferbänder bzw. der Skalpellklingen, falls notwendig

Zum Spalten wird das Kupferband ähnlich einer Tesa-Rolle eingelegt, vorher aber auf den ersten 20-30mm mittig eingeschnitten. Die beiden Hälften werden links und rechts am Skalpell vorbeigeführt und der Deckel zur besseren Führung des Bandes geschlossen. Nun fasst man die beiden Enden und zieht sie gleichmäßig am Skalpell vorbei, wobei man die Mittigkeit des Schnittes kontrollieren kann.

Das Fräsen

wurde mit einer Oberfräse aus dem Schreinerbedarf durchgeführt, wahrscheinlich hätte es auch ein Modell aus dem Baumarkt getan. Bei den Fräsern benutzen wir ebenfalls qualitativ hochwertiges Material, was sich darin zeigte, dass wir mit einem Fräser praktisch die ganze Bahn gefräst haben (unser Ersatzfräser starb schuldlos an unserer Blödheit)

Die Kurvenschablone(n)

entstanden auf den Ratschlag eines Schreiners. Wie schon an anderer Stelle erwähnt, planten wir die Strecke zunächst als 1:24er Kunststoffschiene mit allen acht vorhandenen Kurvenradien. Die Radien 1-6 übertrugen wir mit 185°(damit das Fräsen einer 180° Kurve ansatzlos durchgeführt werden kann) auf eine entsprechend große Spanplatte, die Radien 7-8 aus Platz- und Handlichkeitsgründen auf eine zweite Platte. Um auf das genaue Bogenmaß zu kommen, zieht man vom eigentlichen Maß 15mm ab, was dem Radius der Anlaufscheibe der Fräse entspricht.

Der jeweils innere Radius war also unser Anschlag, nach außen erweiterten wir das Maß um fünf Millimeter, um genügend Platz für die Anlaufscheibe zu haben. Die entstandenen Radien sägten wir mit einer Stichsäge, die den einzelnen Abständen entsprechend durch eine Lochschiene mit dem Kreismittelpunkt verbunden wurde, aus. Zum Anreißen zentrierten wir einen Bleistift mit einem passenden Styrodurstück in der Anlaufscheibe, und führten sie, ebenso wie später den Fräser, am inneren Anschlag entlang.

Der Richtscheit

ist idealer Weise endlos lang, um die heiß geliebten Monstergeraden ansatzlos anzuzeichnen und fräsen zu können. Damit er während des Fräsens nicht verrutscht, sollte man ihn großzügig mit der Bahnplatte verschrauben. Die Alternative, als Anschlaghilfe Kunststoffleisten, Kabelrohre und ähnliches zu verwenden, erschienen uns vergleichsweise instabil

Grip

Nach dem wir die Bahn fertig gestellt hatten, mussten wir feststellen, dass es mit der Haftung nicht allzu weit her war und zwar auf PU- und Moosgummireifen.

Da wir auch nicht die Geduld hatten, zehntausende von Runden auf die Bahn zu zaubern, bis sich der Grip von allein einstellt, mischten wir nach Internet-Recherche Waschbenzin und Parma Tire-Traction und sprühten es gleichmäßig auf die Bahn, wodurch sich die Haftung verbesserte .Kurzfristig behandelten wir die Reifen zusätzlich mit Tiger Grip ,was zumindest für einige Runden enorme Haftung bescherte, aber ebenso enorm roch.

Inzwischen haben wir uns darauf geeinigt, die Reifen chemiefrei zu lassen. Wir reinigen die Reifen mit Klebeband und tragen, vor allem am Anfang eines Rennabends bzw. freien Trainings zugelassene Handcreme auf die Reifen auf. Dadurch erreichen wir einen vernünftigen Grip ohne ständige Chemiekeule.